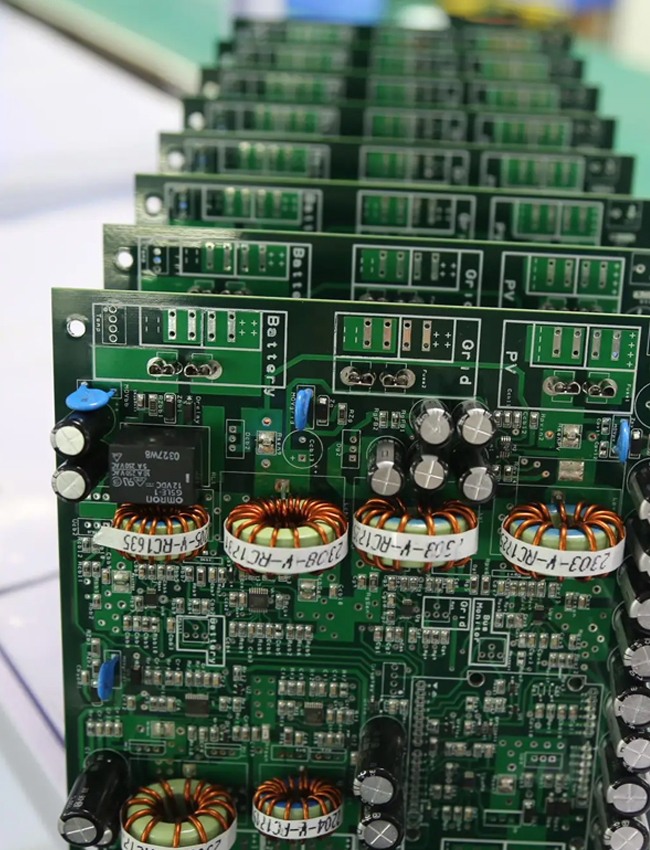

Chez singo, tous les matériaux doivent être vérifiés et approuvés avant d'entrer dans l'entrepôt. Singo a établi des procédures de vérification strictes et des instructions de travail pour contrôler les matériaux entrants. En outre, Singo dispose d'une variété d'équipements de test sophistiqués pour s'assurer qu'il peut juger correctement de la qualité du matériau à vérifier. Singo utilise un système informatique pour gérer les matériaux afin de s'assurer que les matériaux sont les premiers entrés, premiers sortis. Lorsqu'un matériau est proche de la date d'expiration, le système émet un avertissement pour s'assurer que le matériau est épuisé avant l'expiration ou est vérifié avant utilisation.

Politique de qualité

- Contrôle des matières premières

- Test de fonctionnement PCBA

- Zone d'intérêt

- Première inspection de l'article

- Inspection aux rayons X

- Inspection visuelle + inspection aléatoire

Pour nous assurer que les composants à utiliser sont de bonne qualité, nous suivons plusieurs processus :

* Emballage examiné :

-Pesé et vérifié pour les dommages

- Conditionnement du ruban adhésif inspecté, emballage bosselé, etc.

-Original scellé en usine vs. non scellé en usine

* Documents d'expédition vérifiés

-Pays d'origine

-Les numéros de bon de commande et de bon de commande correspondent

* Fabricant P/N, quantité, vérification du code de date, RoHS

* Protection contre l'humidité vérifiée (MSL) - scellé sous vide et indicateur d'humidité avec spécification (HIC)

* Produits et emballages (photographiés et catalogués)

* Inspection du marquage corporel (marques décolorées, texte cassé, double impression, tampons encreurs, etc.)

* Inspection des conditions physiques (bandes de plomb, rayures, bords ébréchés, etc.)

* Toute autre irrégularité visuelle constatée

Nos ingénieurs hautement qualifiés et formés reçoivent les composants pour une évaluation au niveau microscopique afin d'assurer la cohérence et la qualité. Toutes les pièces suspectes ou les anomalies découvertes lors du processus d'inspection visuelle seront soit vérifiées, soit écartées en prélevant un échantillon de produit du matériau/des pièces.

* Examiner les résultats et les notes d'inspection visuelle

* Numéros de commandes d'achat et de vente vérifiés

* Vérification des étiquettes (codes barres)

* Vérification du logo du fabricant et du journal de date

* Niveau de sensibilité à l'humidité (MSL) et statut RoHS

* Tests approfondis de permanence du marquage

* Examen et comparaison avec la fiche technique du fabricant

* Photos supplémentaires prises et cataloguées

* Test de soudabilité, les échantillons subissent un processus de «vieillissement» accéléré avant d'être testés pour la soudabilité, à prendre en compte

tenir compte des effets de vieillissement naturel du stockage avant le montage sur carte ; En plus de l'inspection des composants d'ingénierie, nous avons un niveau d'inspection plus élevé à la demande du client.

Politique de qualité

* Nous nous efforcerons d'obtenir la satisfaction totale de nos clients en améliorant continuellement la qualité et les processus de toutes nos activités commerciales afin de fournir à temps des produits de haute qualité et des produits de qualité supérieure.

* Objectifs de qualité

* 1. Amélioration continue

* Produit de haute qualité

* Projets d'amélioration

L'inspection et les tests sont des aspects essentiels de la mise sur le marché d'un produit. Une panne persistante ou un problème de rappel peut non seulement vous coûter de l'argent, mais peut également nuire irrémédiablement à votre réputation de qualité. Pour cette seule raison, il est essentiel de s'associer à un fabricant de circuits imprimés qui propose des tests complets de circuits imprimés.

Le traitement de l'assemblage PCBA SMT pourrait être très compliqué, ce qui comprend le processus de production de cartes PCB, l'approvisionnement et l'inspection des composants, l'assemblage SMT, le DIP, l'assemblage et le test PCBA. Parmi eux, le test PCBA est l'étape de contrôle la plus importante dans l'ensemble du traitement PCBA. Le test détermine la toute dernière performance du produit.

2.1 Que sont donc les tests PCBA ?

1) Le test ICT comprend principalement la continuité du circuit, la tension, les valeurs de courant, les courbes de fluctuation, l'amplitude et le bruit.

2) Les tests FCT nécessitent la gravure de programmes IC, des tests de simulation de l'ensemble de la fonction de la carte PCBA, la découverte de problèmes matériels et logiciels, et équipés des montages de production de traitement SMT et des racks de test nécessaires.

3) Le test de vieillissement consiste principalement à dynamiser la carte PCBA et les produits électroniques pendant une période prolongée. Le test maintient en permanence le produit en fonctionnement et observe les éventuelles défaillances. Après le test de vieillissement, les produits électroniques peuvent être vendus par lots.

4) Le test de fatigue prélève principalement des échantillons de la carte PCBA et effectue un fonctionnement à haute fréquence et à long terme pour observer s'il y a des défaillances et déterminer la probabilité de défaillance dans le test. Il s'agit de fournir des informations sur les performances opérationnelles de la carte PCBA dans le produit électronique.

5) Le test dans des environnements difficiles expose principalement la carte PCBA à des températures extrêmes, à l'humidité, aux chutes, aux éclaboussures et aux vibrations. Il obtient les résultats des tests d'échantillons aléatoires pour déduire la fiabilité de l'ensemble du produit du lot de cartes PCBA.

Le processus PCBA est compliqué. Divers problèmes peuvent survenir pendant la production et le traitement en raison d'un équipement ou d'un fonctionnement inapproprié, et il n'y a aucune garantie que les produits fabriqués soient qualifiés. Par conséquent, des tests de PCB sont nécessaires pour s'assurer que chaque produit ne présente pas de problèmes de qualité.

3.Inspection optique automatisée (AOI)

Le PCB moderne comporte presque d'innombrables joints, ce qui rend l'inspection manuelle une tâche difficile. Gardez à l'esprit que même à l'époque des cartes de circuits imprimés plus simples, les tests manuels étaient encore difficiles et donnaient des résultats imparfaits.

Pensez au facteur humain. Les inspecteurs humains se fatiguent, perdent leur attention ou négligent accidentellement certains défauts. Il est clair qu'avec les progrès de ces produits, les tests manuels ne peuvent pas suivre le rythme des exigences rigoureuses requises. De plus, de grandes quantités de PCB sont nécessaires pour satisfaire la demande importante et croissante de circuits électroniques. Il faut donc des méthodes plus rapides et plus précises. Pour tout cela, la seule réponse est un système d'inspection optique automatique. Le traitement de l'assemblage PCBA SMT pourrait être très compliqué, ce qui comprend le processus de production de cartes PCB, l'approvisionnement et l'inspection des composants, l'assemblage SMT, le DIP, l'assemblage et le test PCBA. Parmi eux, le test PCBA est l'étape de contrôle la plus importante dans l'ensemble du traitement PCBA. Le test détermine la toute dernière performance du produit.

3.1 Comment AOI PCB obtient-il ses résultats époustouflants ? Nous énumérons ici trois approches de base

1) Correspondance de modèle - cette méthode compare l'image capturée avec celle du «tableau doré», qui sert de référence. Donc, tout ce qui ne correspond pas à ce tableau est signalé

2) Correspondance de modèle - le système conserve en mémoire l'image de la carte PCB idéale et fait correspondre la sortie réelle avec l'image stockée afin d'identifier les produits défectueux

3) Appariement de modèles statistiques - Cette technique ressemble à l'appariement de modèles mais utilise un grand nombre d'images de cartes. Suite à cela, il applique ensuite des méthodes de statistiques pour identifier les failles. Par conséquent, cette méthode ne rejettera pas non plus toutes les erreurs de carte, car certaines sont trop mineures pour nécessiter un signalement.

Nous effectuons une inspection optique automatisée 3D des PCB à un stade très précoce du cycle de production. Une fois l'étape de soudure terminée, nous déployons la technique. La valeur de ceci est que nous pouvons détecter les défauts assez tôt et les corriger. Étant donné que ces défauts sont détectés plus tôt que tard dans le processus de production, les économies de temps et d'argent sont importantes. De plus, le système d'inspection optique automatisé bénéficie d'un processus de rétroaction. Lorsque des défauts apparaissent, ils sont rapidement détectés et relayés aux étapes précédentes. Par conséquent, nous sommes en mesure d'attraper et de supprimer les défauts afin qu'il n'y ait pas trop de cartes avec les mêmes défauts. pas découvrir, comme (par exemple) des traces de conducteur rétrécies, mais toujours ininterrompues.

3.2 Le test AOI est particulièrement important pour les domaines d'application suivants :

(2) Charges à haute puissance

(3) Taux de transmission de données élevés

(4) Amplificateurs opérationnels avec des facteurs d'amplification et des résistances d'entrée élevés Les couches internes du PCB multicouche utilisent l'AOI pour balayer avant qu'elles ne soient pressées ensemble. Cela garantit la haute fiabilité des cartes multicouches.

3.3 Comment fonctionne AOI

- (1) L'inspection AOI est effectuée en scannant la surface de la carte PCB.

La machine AOI est équipée de caméras couleur HD qui scannent la surface avec un grossissement élevé montrant clairement sur un écran plus grand les détails de chaque section de PCB et de chaque composant de chaque section. La caméra capture l'image de la surface du PCB à travers une source de lumière telle que des lampes fluorescentes ou LED PCB ou une lumière UV ou infrarouge.

L'image est ensuite comparée aux données préprogrammées et introduite dans la mémoire du système de traitement AOI. La différence ou la corrélation croisée normalisée (NCC) si elle est supérieure à la limite de tolérance est affichée et indiquée et le processus est arrêté immédiatement. Plus le NCC est élevé, plus la différence entre les images capturées et préprogrammées (modèles) est faible. La décision finale de déclarer la carte défectueuse et donc d'arrêter le processus dépend de divers algorithmes exécutés sur la machine AOI en fonction du nombre de pixels et des valeurs NCC.

- (2) Opérateur de machine AOI

L'opérateur de la machine AOI vérifie également visuellement les images capturées par la machine AOI à l'écran et peut donc arrêter manuellement le processus si nécessaire. L'analyse des taches est effectuée en séparant l'image de l'objet de l'arrière-plan, puis en intégrant ou en regroupant les "taches ou pixels" de l'image basée sur les pixels et en trouvant les défauts.

- (3) L'AOI peut être effectuée avant la refusion pour vérifier le placement des composants,

L'AOI peut être effectuée avant la refusion pour vérifier le placement, l'emplacement et l'état des composants, c'est-à-dire les défauts non liés à la soudure. L'AOI post-refusion identifie les défauts dans les joints de soudure, les composants et la carte PCB elle-même qui peuvent avoir été causés en raison de la dynamique thermique du four de refusion

- (4) La machine AOI peut scanner les plus petits composants tels que 0105,

La machine AOI peut scanner les plus petits composants tels que les packages 0105, 0201 et 0402 et les packages IC tels que QFP, QFN, CSP et BGA et PoP uniquement pour l'inspection de surface et non pour l'inspection sous l'emballage. Il convient de noter que les composants présents sous le corps/emballage du CI ne peuvent pas être inspectés par AOI.

Pour cela, AXI est nécessaire. Étant donné que les rayons X peuvent pénétrer à travers le corps, les images en niveaux de gris peuvent être affichées pour l'identification des composants sous le boîtier IC.

3.4 Types de défauts que AOI peut inspecter :

L'AOI est une méthode impressionnante d'inspection automatisée des PCB sur une ligne de production à grande échelle. L'AOI peut vérifier les circuits ouverts et les courts-circuits, la mauvaise polarité des composants, les composants égarés ou manquants, la mauvaise orientation des boîtiers IC, les taches, les coupures, les rayures, l'insuffisance de pâte à souder, les ponts de soudure, les joints de soudure fissurés, l'excès de soudure, les fils soulevés, la désactivation , billes de soudure, billboarding, hauteur de colis (AOI 3D), coplanarité (AOI 3D)

Types de défauts qu'AOI ne peut pas détecter :

Mauvaises valeurs des composants, composant contrefait, shorts et ouvertures du paquet BGA, qualité de la soudure,

3.5 Pourquoi AOI a préféré l'inspection visuelle :

Voici de nombreuses raisons pour lesquelles il faut opter pour une inspection AOI plutôt que visuelle. Mais l'inspection visuelle est toujours intégrée dans de nombreuses maisons de fabrication de PCB. Certaines des principales raisons de choisir l'AOI plutôt que l'inspection visuelle sont

1- L'œil humain peut se fatiguer et la fatigue est courante lors de l'inspection visuelle de minuscules composants sur PCB. Par contre les machines ne fatiguent pas pas fatigue

2- L'inspection visuelle humaine est susceptible d'erreurs et peut manquer par erreur le défaut sur le PCB. Alors que la machine AOI ne manquera jamais un défaut si les détails de ce défaut sont programmés dans la mémoire de la machine AOI. Par conséquent, la précision de l'AOI est meilleure que l'inspection visuelle

3- Les humains peuvent en avoir assez de faire le même type de travail alors que les machines peuvent faire le même travail à plusieurs reprises, précisément pour toujours.

4- L'AOI est utile pour les cycles de production de masse de la fabrication et de l'assemblage de PCB, tandis que l'inspection visuelle n'est pas adaptée à la production de masse et convient à la production au niveau des prototypes

5- L'AOI est plus rapide et peut économiser du temps et de l'argent tandis que l'inspection visuelle est lente et nécessite plus de concentration et de temps pour terminer l'inspection

6- L'AOI est une méthode d'inspection basée sur la machine, elle fournit donc un enregistrement de données précieux sur les types d'erreurs ou de défauts qui se produisent à différentes étapes de la fabrication du PCB et du PCBA. Bien que l'inspection visuelle n'enregistre souvent pas les défauts et les types de défauts, mais peut facilement corriger les défauts.

7- Avec AOI, vous serez assuré que votre PCB sera totalement exempt de défauts et avec une inspection visuelle, il y a toujours des chances que certains défauts subsistent

Conclusion:

En résumé, nous pouvons dire que l'AOI est l'aspect le plus important des processus de fabrication et d'assemblage de PCB. Il est flexible pour être mis en œuvre à n'importe quelle étape du processus selon les exigences de l'utilisateur ou des besoins. Pour la production en série de PCB complexes à base de SMT, il est fortement recommandé d'exécuter AOI.

Singo tech offre des services d'échantillonnage du premier article, pour s'assurer que nos clients sont satisfaits de notre qualité de travail avant de passer à la production complète. Ce service ne serait pas possible sans l'inspection du premier article (FAI), qui implique l'inspection et le test du tout premier PCB à passer par chaque étape du processus d'assemblage. Ce circuit imprimé maître est particulièrement prioritaire, car c'est la norme que nous utilisons pour garantir que notre équipement d'assemblage a été calibré, programmé et fonctionne correctement. L'inspection du premier article comprend la gestion des pièces, l'inspection 3D de la pâte à souder (SPI), l'inspection optique automatisée (AOI), l'AOI 3D, l'instrumentation, l'orientation des pièces et les processus de vérification des références.

Nos techniciens d'assemblage qualifiés vérifieront que tous les composants de chaque commande correspondent à la conception et à la nomenclature du client. Une fois cela fait, après chaque étape de l'étape d'assemblage, notre ingénieur qualité inspectera visuellement la carte de circuit imprimé, à l'aide de machines SPI et AOI automatisées, pour tout problème d'application de pâte à souder et de placement des composants. Cela garantira que tout dérèglement éventuel est détecté et rectifié immédiatement, avant de commencer le cycle d'assemblage complet.

Notre ingénieur qualité effectuera ensuite des mesures avec notre système FAI de pointe, pour s'assurer que chaque pièce a été placée correctement, avant de les souder finalement sur la carte de circuit imprimé. Le système FAI génère un rapport que nos ingénieurs et techniciens utilisent pour déterminer si le circuit imprimé a été assemblé correctement ou si un ajustement supplémentaire de notre équipement de fabrication est nécessaire. Et une fois la carte finalement soudée, elle sera soumise à une inspection visuelle, une inspection aux rayons X (pour les composants BGA) et un test de circuit fonctionnel. Si des problèmes surviennent lors de l'assemblage, notre processus FAI nous permettra d'ajuster notre équipement de fabrication en conséquence. Après avoir passé tous les contrôles de qualité, nous fournirons des images haute résolution du tableau à nos clients pour approbation, avant de finaliser la commande.

Notre service d'échantillonnage du premier article offre aux clients la possibilité d'évaluer le niveau de qualité de leurs PCB, avant de passer à la production complète. Grâce à ce service, les clients recevront un petit échantillon de PCBA pour approbation avant que le reste de la commande ne soit assemblé. Le nombre exact d'échantillons peut être déterminé avec votre représentant commercial au cours du processus de devis. Chez Singo, nous ferons un effort supplémentaire pour nous assurer que vos commandes sont exécutées à votre satisfaction, avec seulement les meilleurs résultats.

Nos systèmes d'inspection par rayons X automatisés sont capables de surveiller une variété d'aspects d'une carte de circuit imprimé dans la production d'assemblage. L'inspection est effectuée après le processus de soudure pour surveiller les défauts de qualité de la soudure. Notre équipement est capable de "voir" les joints de soudure qui se trouvent sous des boîtiers tels que les BGA, les CSP et les puces FLIP OÙ les joints de soudure sont cachés.

Cela nous permet de vérifier que le montage est bien fait. Les défauts et autres informations détectés par le système d'inspection peuvent être rapidement analysés et le processus modifié pour réduire les défauts et améliorer la qualité des produits finaux. De cette façon, non seulement les défauts réels sont détectés, mais le processus peut être modifié pour réduire les niveaux de défaut sur les cartes qui passent. L'utilisation de cet équipement nous permet de nous assurer que les normes les plus élevées sont maintenues dans notre assemblage.

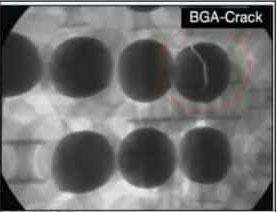

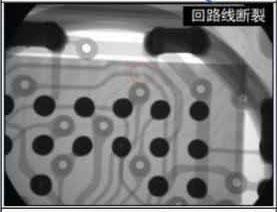

Singo investit dans des machines d'inspection automatique par rayons X 3D pour détecter les composants QFN, FBGA et d'autres types d'emballages sans plomb. Les images radiographiques peuvent également nous aider à analyser les causes profondes des cartes de détection, telles qu'une soudure excessive, un manque de soudure, mécanique défaillances de composants, fissures, mais aussi pour détecter des problèmes cachés à l'intérieur du PCB, comme une mauvaise métallisation dans les trous ou via des fissures, Cette technique contribue grandement à la stratégie de gestion de la qualité de Singo pour les composants complexes.

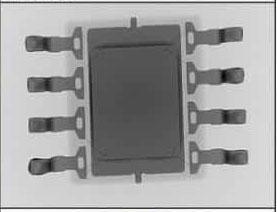

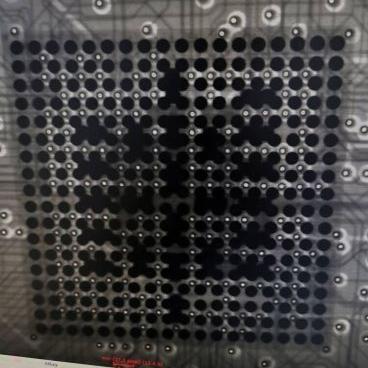

Inspection aux rayons X : l'inspection aux rayons X utilise une puissance élevée générée par les rayons cathodiques pour frapper le métal. Les rayons X semblaient perdre soudainement de l'énergie cinétique à cause du ralentissement électronique. La position qui ne peut pas être inspectée utilisera une radiographie pour inspecter le changement d'intensité lumineuse. L'image montrera la structure interne pour savoir quelle zone ou position a le problème.Avec le développement rapide de la technologie électronique, la technologie SMT est déjà universelle. L'empreinte des puces est plus petite avec plus de broches, en particulier lorsque BGA est sorti ces dernières années. La conception BGA n'est pas comme la conception conventionnelle avec des broches réparties tout autour, mais réparties au bas des puces. Il ne fait aucun doute qu'il est difficile de déterminer si le travail de soudure est bon ou non par un examen visuel artificiel traditionnel.

C'est pourquoi nous devons effectuer des tests TIC et fonctionnels. Il est difficile de réparer si un mauvais travail de soudure est trouvé lors de la production de masse. La vision artificielle est une technologie qui a la plus faible précision et des résultats reproductibles. Le test aux rayons X est largement utilisé dans l'inspection des travaux de soudure par refusion SMT et peut analyser les joints de soudure qualitatifs et quantitatifs, déterminer le défaut et le réparer à temps.

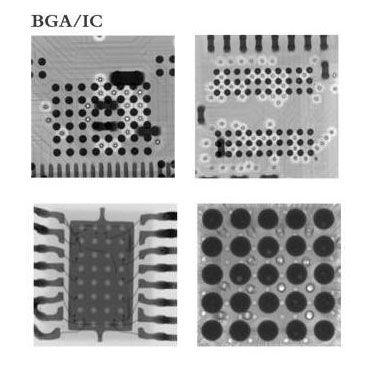

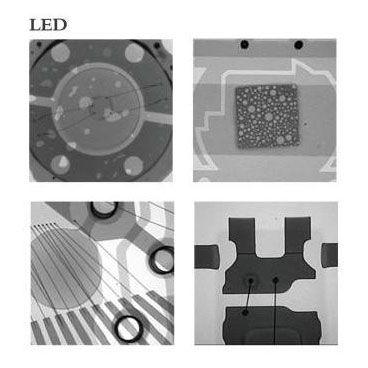

5.1 Application inspection par rayons X :

IC, BGA, PCB/PCBA, SMT inspectent, etc.

CI

CI  BGA

BGA  PCB/PCBA

PCB/PCBA  SMT inspecter

SMT inspecter5.2 Étapes d'essai

1.Confirmer le type de matériau de l'échantillon

1.Confirmer le type de matériau de l'échantillon  2. échantillon mis sur la machine à rayons X PCB

2. échantillon mis sur la machine à rayons X PCB  3. analyser l'image

3. analyser l'image  4. marqué la position et le type de défaut

4. marqué la position et le type de défaut5.3 Les avantages de l'utilisation d'un équipement d'inspection à rayons X comme ci-dessous

(1) Le taux d'efficacité de l'inspection est d'environ 97 % et de tels défauts peuvent être inspectés : soudure froide, connexion à l'étain, soudure insuffisante, composants manquants, etc. En particulier, une radiographie peut également vérifier BGA, CSP et d'autres dispositifs de joint de soudure cachés

(2) Plage de test élevée, les rayons X peuvent tester à l'intérieur de l'échantillon.

(3) Temps d'inspection court.

(4) Trouvez les défauts qui ne peuvent pas être détectés de manière fiable par d'autres méthodes de test, telles que la soudure froide, les trous d'air et le mauvais formage.

(5) Seulement besoin d'inspecter 2 couches ou multicouches une fois.

(6) Fournir des informations de mesure pour évaluer le processus de production, telles que l'épaisseur de la pâte à souder, la quantité de soudure sous le joint de soudure, etc.

Quelle est la cause de la soudure froide :

La qualité des vias de la carte PCB est médiocre. Cela affectera les paramètres des composants et rendra la conductivité électrique de l'assemblage multicouche. La ligne intérieure est instable, ce qui entraîne la défaillance de l'ensemble de la fonction du circuit. Les circuits imprimés et les pièces se déforment pendant le soudage, et le soudage et les courts-circuits peuvent se produire en raison de contraintes et de déformations. Le gauchissement est généralement causé par un déséquilibre de température entre le haut et le bas d'une carte de circuit imprimé.

La conception du PCB affectera la qualité de la soudure du PCB.

La raison de l'adhérence : La température du fer ne doit pas être trop élevée. La température élevée fera brûler la tête de fer et ne peut pas obtenir d'étain, et facile à tomber de la feuille de cuivre. La feuille de cuivre tombe car le fer à souder ne doit pas recevoir trop d'étain à la fois, car trop d'étain provoquera une adhérence entre les deux joints de soudure.

Les rayons X peuvent inspecter les défauts du circuit imprimé tels que la soudure froide, l'adhérence, la chute de la feuille de cuivre.

Le dispositif d'inspection à rayons X IC utilise principalement les rayons X pour éclairer les puces internes. La pénétration intense des rayons X peut pénétrer la puce puis créer une image. L'image montrera la situation de fracture de la structure interne de la puce dans une vue complète. La principale caractéristique de la radiographie est de s'assurer que la puce n'endommage pas la puce elle-même, c'est pourquoi cette méthode de détection est également appelée détection de défauts non destructive.La machine d'inspection à rayons X IC adopte le principe de la transmission des rayons X pour prendre des photos de la structure interne de l'objet mesuré en temps réel. Largement utilisé dans les batteries, le traitement des produits électroniques, le traitement de la coulée et d'autres industries, les principaux défauts internes du produit peuvent être utilisés pour une analyse pratique. Les utilisateurs peuvent facilement obtenir des images de haute qualité, à fort grossissement et à haute résolution.

Avec le développement de la communication, de l'informatique, de l'électronique grand public et d'autres industries, la tendance de développement future est un espace TIC plus petit, des joints de soudage plus invisibles tels que BGA et des exigences plus élevées en matière de qualité de soudage. En tant que méthode et analyse de processus émergentes,

La technologie de détection par rayons X peut détecter des défauts invisibles en partant du principe de ne pas détruire le produit, en reflétant les informations internes du produit et en effectuant une analyse qualitative et quantitative des résultats de détection. C'est un avantage pour trouver le défaut le plus tôt possible et réduire le taux de rejet. Notre machine à rayons X a été largement utilisée dans le montage en surface de PCB pour garantir que nous pouvons fournir aux clients des produits PCBA de haute qualité.